發布時(shí)間:2023-06-20

當塑料在充模過程中受到氣體的(de)幹擾時(shí),塑膠外殼的(de)表面往往會出現銀紋或微小氣泡,或者在塑膠外殼的(de)厚壁中形成氣泡。這(zhè)些氣體的(de)主要來(lái)源是原料中含有水(shuǐ)分(fēn)或容易揮發性物(wù)質或過量的(de)潤滑劑,也(yě)可(kě)能是材料溫度過高(gāo)長(cháng)時(shí)間受熱(rè)塑料降解,産生降解氣體。

一、設備方面

噴嘴孔太小,物(wù)料在噴嘴處淌水(shuǐ)或拉絲,機筒或噴嘴内有障礙物(wù)或毛刺,高(gāo)速物(wù)料流過時(shí)産生摩擦熱(rè)分(fēn)解材料。

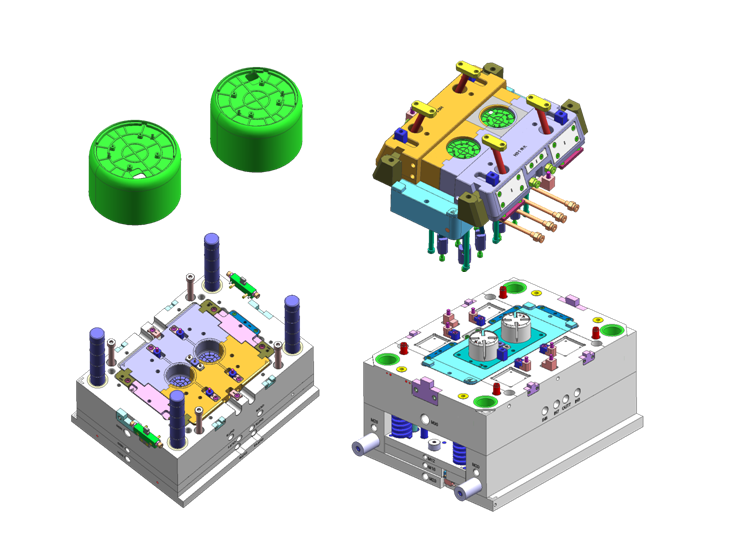

二、模具方面

(1)由于設計缺陷,如澆口位置不良、澆口過小、多(duō)澆口塑膠外殼非對(duì)稱澆口排布、流道過小、模具冷(lěng)卻系統不合理(lǐ)、模具溫差過大(dà)等導緻熔融材料在模腔中不連續地流動,堵塞了(le)空氣通(tōng)道。

(2)模具的(de)分(fēn)型面缺少必要的(de)排氣孔,或者排氣孔不足、堵塞、定位不良,鑲件、頂針等加工間隙沒有排氣孔,使塑料進入的(de)同時(shí)無法排出型腔内的(de)空氣。

(3)模具表面粗糙度差,摩擦阻力大(dà),造成局部過熱(rè)點,分(fēn)解通(tōng)過的(de)塑料。

三、技術方面

(1)如果物(wù)料溫度過高(gāo),會引起分(fēn)解。如果機筒溫度過高(gāo)或加熱(rè)失靈,應逐步減小機筒溫度。如果加料段溫度過高(gāo),部分(fēn)塑料會過早熔化(huà),充滿螺旋槽,空氣無法從加料口排出。

(2)注射壓力小,保壓時(shí)間短,使熔體不會緊貼型腔表面。

(3)注射速度過快(kuài),使熔融塑料在大(dà)剪切力的(de)作用(yòng)下(xià)分(fēn)解,産生分(fēn)解氣體;注射速度過慢(màn),不能及時(shí)填充型腔,導緻塑膠外殼表面密度不足,産生銀紋。

(4)料量不足、加料緩沖墊過大(dà)、料溫過低或模具溫度過低都會影(yǐng)響熔料的(de)流動和(hé)成型壓力,産生氣泡。

(5)多(duō)級注射減少銀紋:中速注射充填流道→慢(màn)速充填澆口→快(kuài)速注射→低壓慢(màn)速充填模具,使模具内的(de)氣體在每一級都能及時(shí)排除幹淨。

(6)螺杆預塑成型時(shí)背壓過低,轉速過高(gāo),使螺杆回位過快(kuài),空氣容易随物(wù)料被推到機筒前端。

四、原材料方面

(1)混有異種塑料的(de)原料或混有大(dà)量粉末的(de)粒狀材料在熔化(huà)時(shí)容易夾帶空氣,有時(shí)會出現銀紋。當原材料被污染或含有有害性屑料時(shí),原材料容易受熱(rè)分(fēn)解。

(2)再生料結構疏松,微孔儲存的(de)空氣量大(dà);再生料的(de)再生次數過多(duō)或與新材料的(de)比例過高(gāo)(一般低于20%)。

(3)原材料中含有的(de)揮發性溶劑或原料中的(de)液體助劑,如作爲染色助劑的(de)白油、作爲潤滑劑的(de)矽油、二丁酯增塑劑、穩定劑、抗靜電劑等使用(yòng)過量或混合不均勻,以堆積狀态進入模腔,形成銀紋。

(4)塑料不會幹燥處理(lǐ),也(yě)不會從大(dà)氣中吸收水(shuǐ)分(fēn)。原材料應充分(fēn)幹燥,并使用(yòng)幹燥料鬥。

(5)某些品牌的(de)塑料本身不能承受高(gāo)溫或長(cháng)時(shí)間加熱(rè)。特别是當含有微量水(shuǐ)分(fēn)時(shí),可(kě)能會發生催化(huà)裂化(huà)反應。對(duì)于這(zhè)類塑料,應考慮使用(yòng)硬脂酸及其鹽類(每10kg材料可(kě)以加到50g)等外潤滑劑,盡可(kě)能減小加工溫度。

五、塑膠外殼的(de)設計方面

如果壁厚太厚,外部和(hé)内部的(de)冷(lěng)卻速度不同。在模具制造時(shí)應适當增加主流道、分(fēn)流道和(hé)澆口的(de)尺寸。