發布時(shí)間:2023-11-29

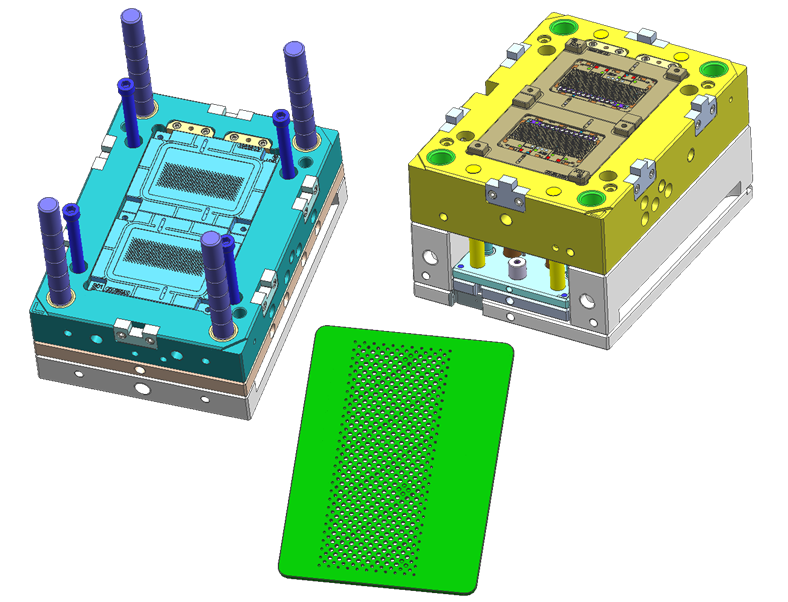

缺膠又被稱之爲填充不足,是注塑加工成型過程中較爲常見的(de)問題之一。注塑件不飽滿,現有氣泡、空洞、縮孔等,與标準模闆不一緻被稱之爲缺膠。那麽如何解決塑膠外殼的(de)缺膠現象呢(ne)?

以下(xià)就是針對(duì)塑膠外殼缺膠的(de)原因所在以及其改進措施:

①模具方面:a、澆注系統的(de)設計不合理(lǐ),澆注系統是熔體進入模具型腔的(de)通(tōng)道,對(duì)塑料件的(de)成型質量有著(zhe)很大(dà)的(de)關系,澆口不平行,澆口的(de)位置不在壁厚部位;b、模具排氣結構比較差;c、熔體中的(de)雜(zá)質或冷(lěng)料阻塞流道;d、模具溫度不符合要求。改進措施:改進澆注系統,增加模具排氣,去除混煉膠料雜(zá)質,提高(gāo)模具溫度。

②原料方面:a、原材料的(de)含水(shuǐ)量過大(dà);b、原材料中易揮發物(wù)超标;c、原材料中雜(zá)質或回收料太多(duō)。改進措施:燒烤原材料,增加原材料。

③注塑機方面:a、注塑量不足:比如用(yòng)150T的(de)機器生産180T的(de)産品。b、噴嘴爲異物(wù)堵塞,噴嘴孔太小;c、原材料供應不足:如果料筒堵塞,噴嘴材料會影(yǐng)響下(xià)料;d、止回閥故障;e、注射行程不夠。改進措施:提高(gāo)注射量,增加注射行程。

④成型操作方面:a、模具溫度過低;b、注射壓力過低;c、保壓時(shí)間過短;d、注射速度太慢(màn);e、熔體溫度太低。改進措施:提高(gāo)模具溫度,增加注塑壓力,保壓時(shí)間,提高(gāo)注射速度。